Soudage

Le soudage est un assemblage par fusion des bords à assembler. Il implique donc d’atteindre les températures de fusion des matières à assembler.

- Métaux : 1085 °C pour le cuivre, entre 1400 et 1500 °C pour l’acier (selon sa composition), etc.

- Matières thermoplastiques : ce sont les plastiques capables de fondre, puis de durcir sans altération irréversible.

- Bois : à forte pression et à plus de 180 °C, la lignine et l’hémicellulose se ramollissent et peuvent s’enchevêtrer d’une pièce à l’autre.

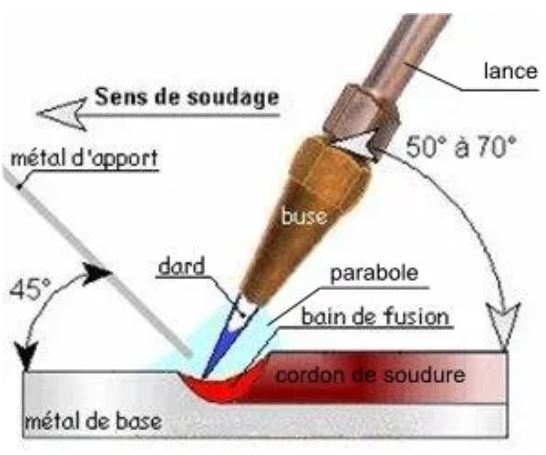

Le soudage peut être réalisé avec ou sans métal d’apport. Lorsque ce dernier est nécessaire, il se présente sous la forme d’une baguette métallique que l’on mélange dans le bain de fusion.

Le soudage est dit autogène les métaux assemblés sont de même nature. Dans le cas contraire, on dit qu’il est hétérogène. Dans ce dernier cas, la baguette d’apport doit contenir une quantité minimum des deux alliages à souder pour que celui-ci se fasse avec succès.

S’il peut être réalisé à l’aide du poste oxyacétylènique, le soudage est préférentiellement réalisé à l’aide des procédés suivants :

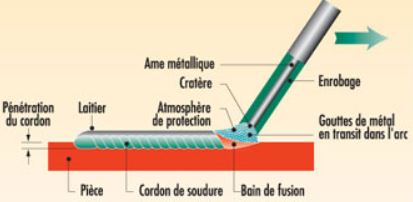

Soudage à l’arc

L’électrode crée un arc électrique. Le métal d’apport provient de l’électrode elle-même. La chaleur fait fondre simultanément les pièces à assembler, l’âme métallique et l’enrobage de l’électrode. Ce dernier ayant une faible densité, il recouvre le bain de fusion formant ce qu’on appelle « le laitier », qui protège le métal déposé pendant et après la solidification.

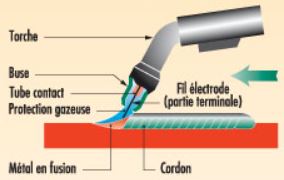

Soudage MIG / MAG

L’électrode crée un arc électrique. Le métal d’apport provient de l’électrode elle-même. Cette dernière se présente sous forme d’un fil qui est dévidé automatiquement dès l’amorçage de l’arc. La chaleur fait fondre simultanément les pièces à assembler et l’électrode. Un flux de gaz est projeté pour protéger le soudage de l’air ambiant.

- Dans le cas du soudage MIG, le gaz est inerte (de l’anglais « Métal Inert Gas »).

- Dans le cas du soudage MAG, le gaz est actif (de l’anglais « Métal Active Gas »).

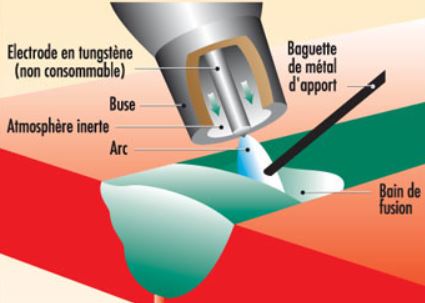

Soudage TIG

L’électrode en tungstène crée un arc électrique. Ce métal ayant le point de fusion le plus élevé de tous les métaux (3422 °C), l’électrode ne fond donc pas. La chaleur fait fondre les pièces à assembler. Un flux de gaz est projeté pour protéger le soudage de l’air ambiant (dioxygène et diazote). On utilise un gaz inerte, généralement de l’argon. Ce procédé est dit « TIG » pour « Tungsten Inert Gas » en anglais.

Brasage

Le brasage est un assemblage sans fusion des bords à assembler.

- On parle de « brasage diffusion » lorsqu’on n’utilise pas de métal d’apport. On s’appuie ainsi sur la diffusion atomique à travers l’interface solide/solide. Exemple : le forgeron chauffe à blanc et martèle pour assembler certaines pièces.

La plupart du temps, on utilise un métal d’apport. Le brasage implique donc d’atteindre les températures de fusion de ce dernier. Pour ce faire, on chauffe les parties à assembler à la température ad hoc. Le métal d’apport fond alors par simple contact. Trois phénomènes physiques entrent ainsi en jeu.

- Le mouillage : le métal d’apport se répand sur les surfaces à assembler.

- La capillarité : le métal d’apport se répand entre les surfaces qui se jouxtent.

- La diffusion : les atomes migrent à travers l’interface solide/liquide/solide.

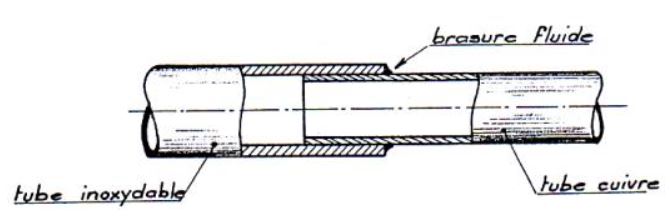

Le brasage est très commun en plomberie, puisqu’il permet l’assemblage des emboîtures, comme on peut le voir sur le schéma ci-dessus.

- Il est dit « tendre » lorsque la température ne dépasse pas les 450 °C. C’est le cas lorsqu’on réalise des assemblages à l’étain (baguette d’apport ayant une forte teneur en étain).

- Il est dit « dur » lorsque la température dépasse les 450 °C, mais reste inférieure à la température de fusion des pièces à assembler. C’est le cas lorsqu’on réalise des canalisations en cuivre. La baguette d’apport cuivre/phosphore fond en effet à plus de 700 °C. Ces brasures sont plus solides que celles obtenues à l’étain. C’est le cas également lorsqu’on réalise des brasures à l’argent. Ces brasures sont utilisées pour réaliser des canalisations en cuivre à destination du gaz. En effet, l’argent s’infiltre mieux par capillarité et limite fortement les risques de fuite.

Pour le brasage des raccords en laiton, on utilise du décapant. Ce dernier évite la corrosion des métaux à assembler. Mais c’est aussi ce qu’apporte le phosphore des baguettes d’apport cuivre/phosphore. Ainsi, si on utilise du décapant, c’est avant tout parce qu’il améliore le mouillage et l’effet de capillarité. Cela facilite donc l’assemblage de ces raccords qui fondent plus facilement que le cuivre et avec lesquels le mouillage est difficile.

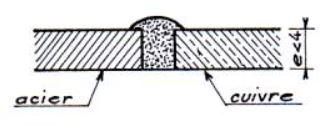

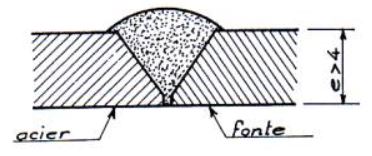

Soudobrasage

Le soudobrasage est un procédé dit « fort ». La température de fusion du métal d’apport est donc inférieure à celle des métaux à assembler, mais supérieure à 450 °C. La technique opératoire pour obtenir le joint soudobrasé est analogue à celle du soudage par fusion, mais sans aucune action capillaire comme dans le brasage, ni fusion du métal de base. L’opération de soudobrasage se distingue ainsi du brasage par l’absence de capillarité, et du soudage par l’absence de fusion des pièces à assembler.